新能源汽車測試臺架鋁型材框架:高剛性、可拓展性設計解析

在新能源汽車測試領域,測試臺架的穩定性與靈活性直接決定研發效率與數據可靠性。鋁型材框架因其輕量化、高剛性及模塊化優勢,成為測試臺架設計的理想選擇。

高剛性設計

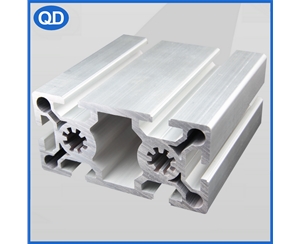

1. 材料優選:采用6061-T6高強度鋁合金,兼具輕量化(密度為鋼的1/3)與優異抗彎/抗壓性能,可承受電機、電池等系統測試中的高頻振動與沖擊載荷。

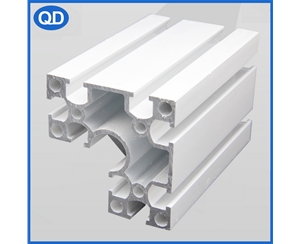

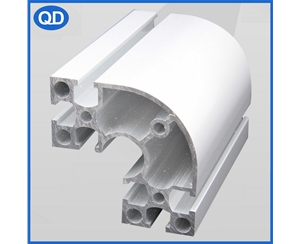

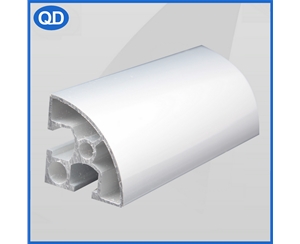

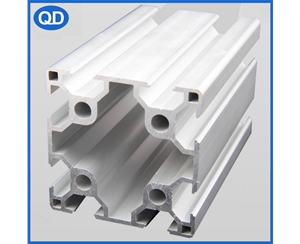

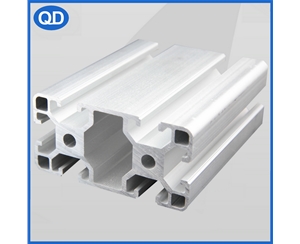

2. 結構優化:通過拓撲分析設計箱型截面或“井”字型支撐結構,結合內部加強筋與橫向連接件,提升整體抗扭剛度;關鍵節點采用預埋鋼襯或高精度CNC加工件,減少應力集中。

3. 剛性連接:使用高強度螺栓配合T型螺母/角碼鎖緊,結合防松脫設計,確保框架在動態測試中無位移松動,保障傳感器數據采集精度。

可拓展性設計

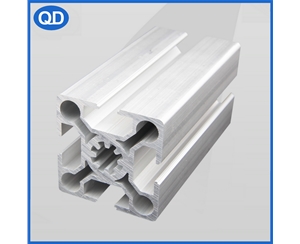

1. 模塊化架構:框架采用標準化鋁型材(如40/80系列)與通用接口,支持快速拼接重組,適應不同尺寸的電池包、電機或整車模擬測試需求。

2. 預留擴展接口:型材表面集成T型槽與標準化安裝孔,兼容多品牌傳感器、夾具及冷卻/供電組件的即插即用,縮短測試系統迭代周期。

3. 柔性調整能力:通過增減橫梁、調整立柱高度或拓展副框架,可兼容從單部件測試到多系統聯調的全場景需求,降低硬件重復投入成本。

總結

鋁型材框架通過材料、結構與連接技術的協同設計,實現高剛性支撐與動態穩定性,同時依托模塊化理念賦予測試臺架快速重構能力,為新能源汽車多維度驗證提供高效、可靠的硬件基礎,助力縮短研發周期并降低綜合成本。