超越焊接:探索高強度鋁型材機架的無損連接新工藝

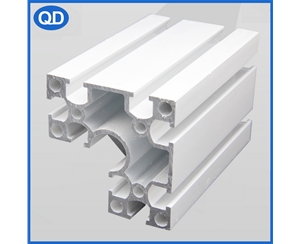

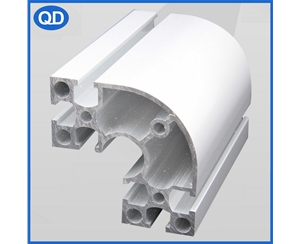

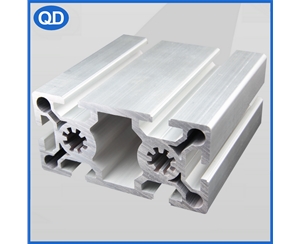

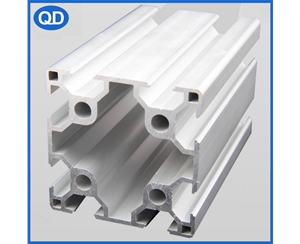

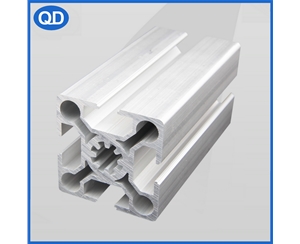

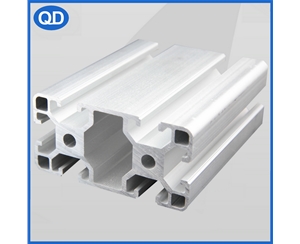

在工業制造領域,鋁合金憑借輕量化、高強度和耐腐蝕等特性,已成為機械框架、建筑結構及交通載具的材料。然而,傳統焊接工藝在連接鋁型材時面臨諸多挑戰:熱輸入易導致材料軟化變形,焊縫區域易產生氣孔或裂紋,且焊接后的殘余應力可能降低整體結構穩定性。為突破這一瓶頸,無損連接技術逐漸成為研究熱點,旨在實現高強度鋁型材機架的可靠連接,同時保持材料性能與結構完整性。

1. 機械連接與結構優化

螺栓、鉚接等傳統機械連接方式雖無需高溫,但易引入應力集中問題。新一代自鎖式扣合結構通過精密沖壓或3D打印技術,可設計出高精度互鎖接口,結合拓撲優化算法提升連接點載荷分布均勻性。例如,仿生學蜂窩結構設計使鋁型材在局部接觸區域形成多向支撐,顯著提升性能。

2. 膠接與復合增強技術

結構膠粘劑(如環氧-納米粒子復合材料)通過化學鍵與機械嵌合雙重作用實現連接,其剪切強度可達30MPa以上。結合表面微納處理技術(如陽極氧化或激光毛化),鋁型材界面結合力提升40%,且膠層具備抗老化與阻尼特性,適用于動態載荷場景。

3. 攪拌摩擦焊(FSW)與冷金屬轉移(CMT)

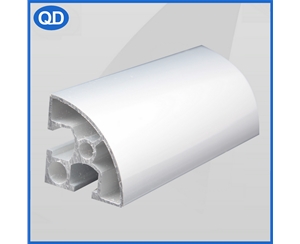

FSW通過旋轉工具摩擦生熱實現固態連接,避免熔焊缺陷,接頭強度可達母材的85%-95%;而CMT焊接通過控制熱輸入,減少變形與殘余應力。兩者結合智能路徑規劃算法,可完成復雜曲面鋁型材的連接。

4. 智能連接與數字化賦能

基于物聯網的智能鉚接系統可實時監測預緊力與形變,通過數字孿生技術模擬連接工藝參數,優化裝配流程。此外,形狀記憶合金(SMA)嵌入連接件,可在溫度觸發下自動調節預緊力,實現動態自修復功能。

結語

無損連接工藝通過多學科交叉創新,不僅解決了鋁型材焊接的固有缺陷,還賦予機架結構輕量化、長壽命與可維護性優勢。未來,隨著材料科學與智能制造的深度融合,鋁型材連接技術將向更、更綠色的方向持續演進。