半導體設備鋁型材機架:潔凈度與EMC屏蔽的雙重保障方案

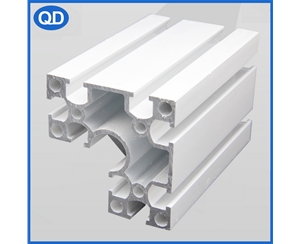

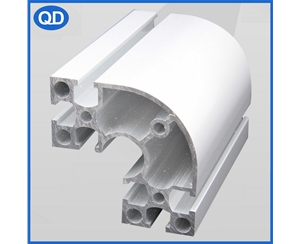

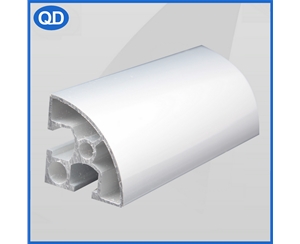

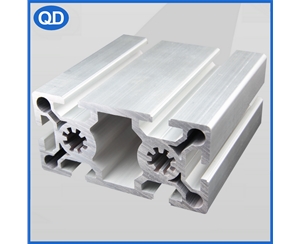

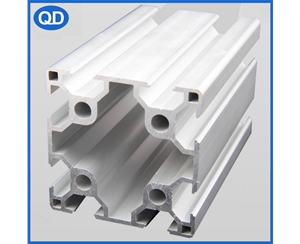

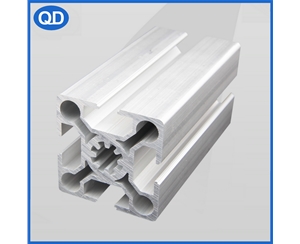

在半導體制造領域,設備機架不僅需要支撐精密儀器的穩定運行,還需滿足潔凈室環境的高標準及電磁兼容性(EMC)的嚴苛要求。鋁型材憑借輕量化、高強度、耐腐蝕及易加工等特性,成為機架設計的材料。針對潔凈度與EMC屏蔽的雙重需求,需從材料選擇、結構設計及工藝優化三方面協同發力,打造可靠的技術方案。

潔凈度保障方案

半導體潔凈室(ISO Class 1-3)對微粒污染近乎零容忍。鋁型材機架通過以下措施保障潔凈度:

1. 表面處理工藝:采用陽極氧化或靜電噴涂技術,形成致密表層,減少鋁材表面顆粒脫落風險,同時提升耐化學腐蝕性,適應潔凈室清潔劑的頻繁使用。

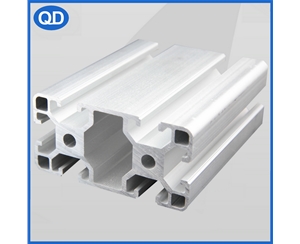

2. 無塵結構設計:優化框架連接方式,避免溝槽、縫隙等易積塵死角;采用圓角平滑處理,降低清潔難度。模塊化設計便于拆裝維護,減少清潔過程中的二次污染。

3. 密封防護:關鍵接縫處嵌入硅膠或氟橡膠密封條,阻隔外部微粒侵入,同時抑制機架內部振動產生的微磨損碎屑擴散。

EMC屏蔽優化策略

半導體設備對電磁干擾極為敏感,鋁型材機架需實現電磁屏蔽:

1. 導電連續性設計:通過CNC加工確保框架接合面精度,結合導電襯墊或金屬鉚接工藝,消除接縫處的電磁泄漏點,構建完整法拉第籠結構。

2. 復合屏蔽方案:在鋁型材腔體內嵌金屬屏蔽層(如鍍鋅鋼網),或涂覆導電涂層,提升中高頻電磁波的吸收與反射效能,屏蔽效能可達60dB以上。

3. 接地系統優化:采用多點低阻抗接地設計,通過銅編織帶將機架與潔凈室接地網絡可靠連接,快速導泄靜電及干擾電流,避免電勢差引發的放電風險。

協同設計與驗證

潔凈度與EMC的兼容需平衡材料導電性與防污性。例如,導電氧化涂層可同時滿足表面電阻率(≤0.1Ω/sq)與低顆粒釋放要求。此外,需通過氦質譜檢漏、粒子計數測試及EMC暗室掃描等多維度驗證,確保機架在嚴苛環境下長期穩定。

結語

鋁型材機架通過精細化設計與工藝創新,實現潔凈防護與電磁屏蔽的雙重目標,為半導體設備的、安全運行提供堅實基礎,助力制程技術的持續突破。